新一代数控技压铸机之简介

![]() 2016-03-07

2016-03-07

压铸机按技术特征可划分为三个时代

压铸机按技术特征可划分为三个时代产品,第一代压铸机起源于十九世纪初期,以手动压射为主要特征,主要用于生产印刷机活字;第二代压铸机诞生于二十世纪中叶,以全自动液压压射为主要特征,先后经历了单段压射和多段压射,主要用于生产一些低阶压铸件产品;第三代压铸机问世于二十世纪九十年代,以数字控制技术为主要特征,主要用于汽车工业高阶铸件产品的生产。

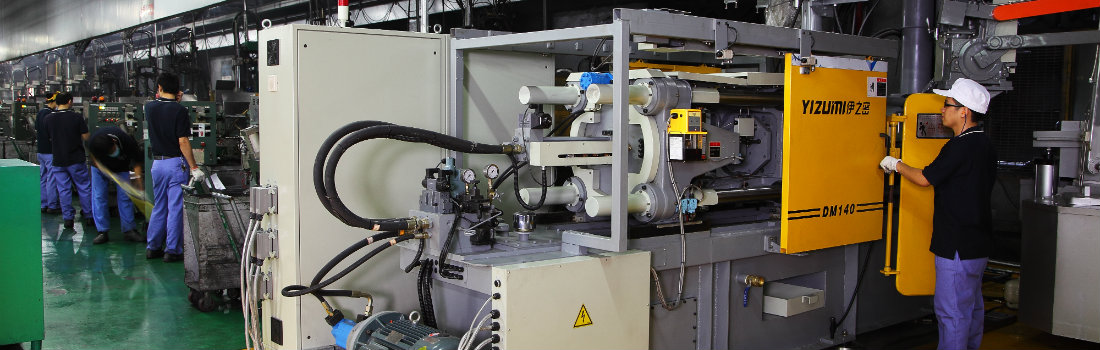

2014年底,公司引进了两台伊之密第三代数字控制技术压铸机并顺利投产,此新一代压铸机不仅配备有数字控制系统,而且还装备了智能品质实时监控及反馈系统,所有工艺参数可数字化设定,系统可将生产中的工艺数据以数字或曲线实时显示,对于某些直接影响铸件品质的重要参数,可以为其设定上下极限值,若实际生产中的反馈值超过了设定的上下极限值,系统会自动报警并给予修正;在产品生产调试合格后,我们可以将此时设定的工艺参数储存下来,待下一批次生产时将储存的工艺参数直接调用并可生产出合格的产品。该机自投产五个月以来,之前那些不良率较高且难以调试合格的产品在新一代压铸机上生产的平均不良率下降了近60%,而且极大地减少了调试及转机时间。智能参数化控制系统从某种角度上说是一个傻瓜式系统,传统的第二代压铸机对工艺技术人员本身技术的依赖性太高,工艺参数的调试无法精确设定及反馈,工艺人员需要花费大量的时间尝试性调试和产品质量检查,以产品质量的好坏来确认工艺,产品每换型一次,工艺技术人员就需要调试一次。之前,我们时常遇到这种情况,同一个产品,在同一台压铸机上生产,前一次能调试生产出合格产品,但后一次无论如何调试也生产不出合格品;同一个产品,在这台机上无法调试生产出合格,换到另外一台机上却很快能调试生产出合格品,但前后的两台机生产的工艺参数好似有没有什么太大的不同;这种智能数字控制傻瓜式系统大幅降低了对工艺技术人员本身经验技术的依赖性和工作量。

在引进新一代压铸机的计划阶段,公司管理层及德国总部的同事针对如何改善公司压铸作业环境及工作强度,如何提高机器的使用效率及使用寿命,如何节能减排及如何降低消防风险等主题进行了专题研讨会。为改善作业环境及工作强度,储污盘取代了传统的排污沟以收集废液和废杂,所有工业管道外露式安装取代了传统的埋藏式安装以便及时发现泄露异常及维护,地面装饰处理以刺激员工视觉并自发养成良好5S习惯,双向行车轨道取代旧式的单向行车轨道以降低换型劳动强度;为提高机器使用效率及使用寿命,我们邀请设备供应商进行了维护保养专题讲座,作业员严格按照日保养,周保养及月度保养计划作业,同时,机器采用镜像安装以产生最大的维修保养空间,解决了传统安装方式所产生的维修保养死角;为实现节能减排,两机共炉安装方式取代了传统的一机一炉安装方式,耐高温耐磨高弹性冷却水管取代了传统的冷却水管,统计数据显示,通过改善,我们节省了约15%的电力能源及约70%的水资源;为降低消防风险,机器的液压动力系统使用了一级难燃性液压油,铸件离型润滑剂选用了不燃的水基润滑,保持炉的供料点按远离作业员的理念进行了设计。

现在,当你走进压铸部,你会惊奇的发现,我们的员工已经开始在清理清洁身边的机器设备,地面的油污脏水已不复存在,靠墙的通道也已不再那么令人敬畏。企业的发展需要优质的客户,更需要敬业的员工,幸福的企业能够赢得客户,也能造就敬业的员工;时代在变迁,企业在发展,我们也在成长,愿所有骏马人携起手来一起开疆拓土,重塑骏马辉煌。